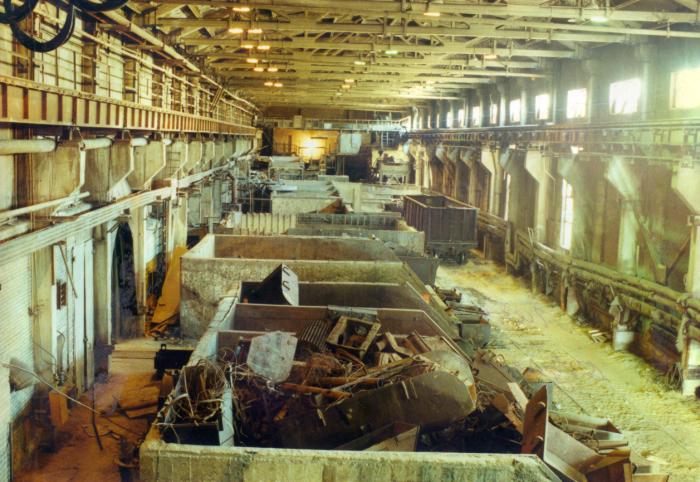

Комплекс литейного цеха.

Основной корпус литейного цеха был построен в 1961 году. В 1977 году закончилась реконструкция цеха по проекту Уралгипромеза - построен корпус углеродистого литья, термообрубное отделение и новое смесеприготовительное отделение. Производственная площадь составляет 18000м2. В литейном цехе работает 220 человек, в том числе: рабочих - 199 чел. ИТР - 21 чел.

Проектная мощность литейного цеха 16,7тыс. тонн, в том числе:

- Стального литья - 15,0 тыс.т.

- Чугунного литья - 1.5 тыс.т.

- Цветного литья - 0.2 тыс.т.

Максимальная масса стальных отливок - 5 тонн, чугунной - 2 тонны, цветного литья - 200 кг. Технологическое оборудование литейного цеха позволяет изготавливать отливки как из обыкновенных углеродистых сталей (25Л...45Л), так и легированных, обеспечивающих высокую прочность изделий (35ХМЛ, 35ХНЛ, 35ХН2МЛ. 35ХМФЛ).Освоены в производстве также специальные жаропрочные и износостойкие сплавы (40X24H12CЛ, ИЧХ28Н2). На специальном участке осуществляется выплавка цветных сплавов (БрА9ЖЗЛ, ЛЦ23А6ЖЗМц2). Наиболее трудоемкие процессы литейного производства механизированы. Подача формовочных смесей транспортировка горелой земли осуществляются транспортерами. Наряду с ручной формовкой широко используются пескометы и формовочные машины. Очистка сложных крупногабаритных отливок осуществляется электрогидравлическим способом.

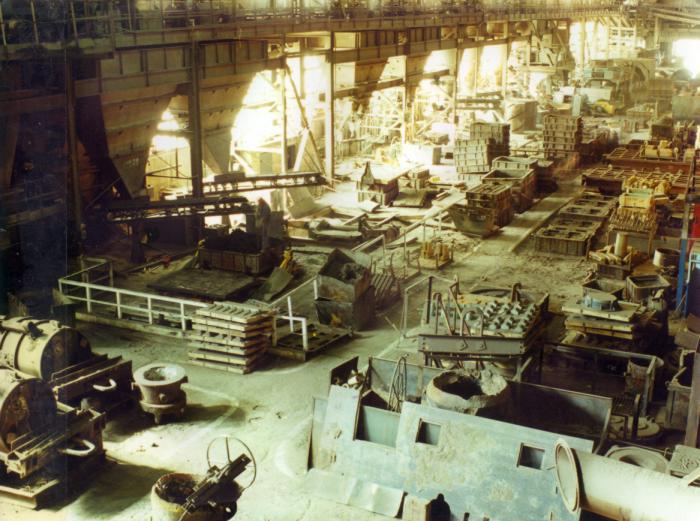

Шихтовый двор.

Шихтовый двор располагает 3-мя бункерами для хранения металлического лома и 5-го бункерами под глину и песок. Разгрузка металлической шихты на складе, ее набор, взвешивание и транспортировка к плавильным агрегатам производится с помощью мостовых электрических кранов, электротележек, саморазгрузочных бадей. Шихтовые, формовочные и огнеупорные материалы поступают по железнодорожному пути непосредственно в шихтовый двор и разгружаются с помощью магнитно-грейферного крана, а также через нижние люки полувагонов непосредственно в бункеры. Процессы подготовки и приготовления формовочных и стержневых смесей предусматриваются в специально выделенном от цеха смесеприготовительном отделении, оборудованном современным технологическим оборудованием.

- Установка "Сушка песка в кипящем слое производительностью 5м3/час. Принцип работы основан на продувке слоя песка горячими газами (400° - 500°).

- Смешивающие центробежные бегуны марок 1A12M,116H2,15104M. Все операции, связанные с переработкой и транспортировкой песков, глины, готовой формовочной смеси и горелой земли полностью механизированы с применением ленточных конвейеров, элеваторов, бункеров и. т.д.

Отделение углеродистого литья.

Здесь производятся отливки из углеродистых сталей (25Л, 35Л, 45Л) и легированных марок (хромомоли- бденовые, хромомолибденованади- евые, хромоникелемолибденовые). Плавильный агрегат электродуговая сталеплавильная печь емкостью 6т типа ДСП-6Н2.

Формовочные смеси поступают в отделение посредством ленточных транспортеров в бункеры на рабочие места.

Формообразование - уплотнение формовочной смеси в опоках производится на формовочных машинах марки 235М- 2 шт.; 22505-2 шт.; и пескомета 2Б93- 1шт.; а также вручную пневматическими трамбовками типа ИП-4503.

Изготовление стержней производится на стержневом участке вручную из жидкостекольных смесей с последующим химическим твердением углекислым газом. Сушат окрашенные стержни в камерных сушилках с газовым подогревом. Сушил - 3 шт.

Сборку и заливку литейных форм ведут на формовочно-заливочном плацу. Разливка жидкого металла по литейным формам производится из поворотного носкового ковша емкостью 3 т. и стопорного ковша емкостью 6 и 10 т с помощью специального мостового крана.

Продолжительность выдержки отливки в форме после ее заливки определяется в соответствии с залитой маркой металла и его количеством.

Выбивка залитых форм осуществляется на механизированной выбивной решетке, оборудованной телескопическим кожухом. Далее отливки передаются в термообрубное отделение передаточной электрической тележкой или автотранспортом.

Отделение легированного литья.

Здесь производится литье из износостойкого чугуна марки ИЧХ28Н2. Это отливки для отливки грунтовых насосов, обладающих высокой износостойкостью.

Производится литье из жаростойкой стали 40Х24НI2СЛ. Литье идет на детали, работающие при высоких температурах.

Плавильные агрегаты в этом отделении |

|